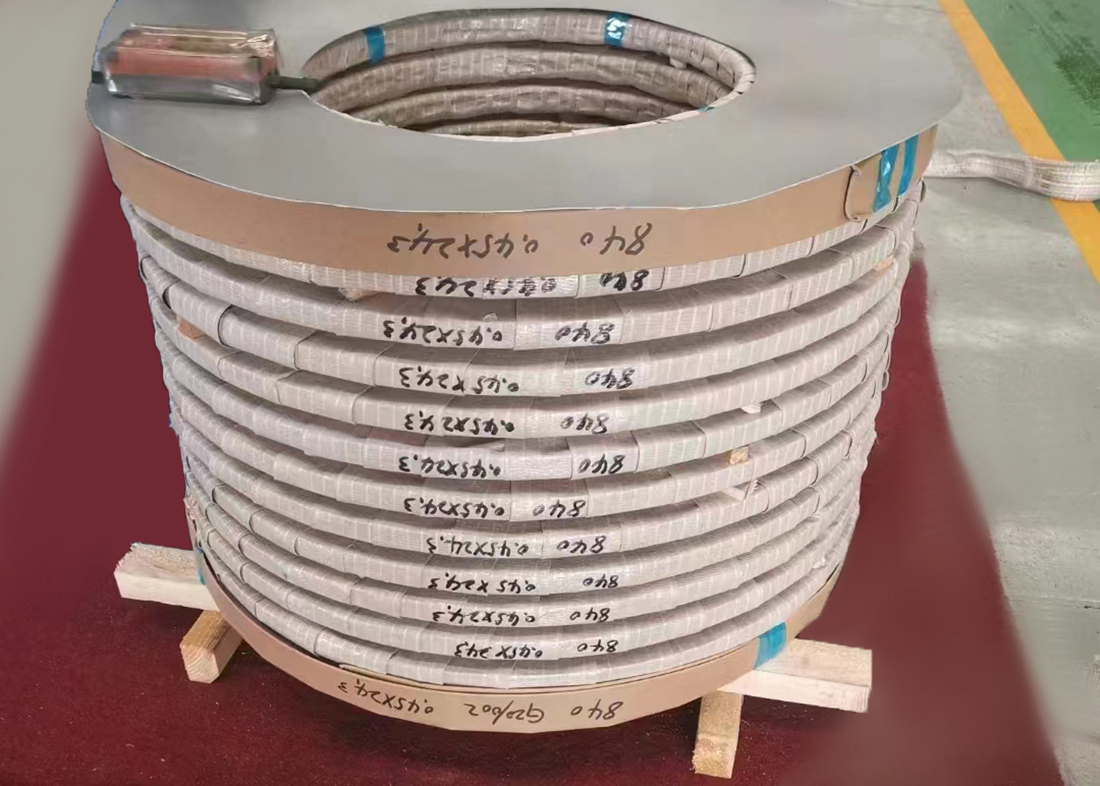

介紹一下影響不銹鋼帶表面硬度的加工工藝

來源:www.80xycq.com | 發布時間:2025年09月23日

影響不銹鋼帶表面硬度的加工工藝,核心圍繞 “冷加工變形” 與 “熱處理調控” 兩大邏輯展開 —— 通過改變不銹鋼帶的內部晶體結構(如晶粒細化、內應力積累),直接決定其表面及整體硬度,其中冷軋工藝是最關鍵變量,退火工藝則用于正確調整硬度與韌性的平衡。以下按 “核心工藝類型” 詳解其對表面硬度的影響機制、工藝參數及效果:

一、核心影響工藝一:冷軋工藝(硬度提升的核心手段)

冷軋是不銹鋼帶生產中 “通過軋機對熱軋帶材施加壓力,使其厚度減薄、表面致密化” 的工藝,通過 “塑性變形積累內應力、細化晶粒” 顯著提升表面硬度,變形量越大,硬度越高(韌性同步下降)。根據冷軋變形量的不同,可分為不同加工狀態,對應硬度差異顯著:

1. 冷軋變形量與硬度的關聯

不銹鋼帶的冷軋變形量(通常以 “減薄率” 表示,即 “(原始厚度 - 成品厚度)/ 原始厚度 ×100%”)直接決定硬度等級,以主流的 304 不銹鋼帶為例:

低變形量(≤30%):對應 “軟態前驅體”,表面硬度提升有限(HB 150-180,HV 160-190),僅初步消除熱軋帶的粗糙表面,內應力小,后續需配合退火降至軟態硬度;

中變形量(30%-50%):對應 “半硬態(1/2H)”,表面硬度顯著提升至 HB 200-250(HV 210-270),內應力中等 —— 此時不銹鋼帶既能保持一定韌性(可折彎 90° 不裂),又具備足夠強度,適合制作支架、卡扣;

高變形量(50%-70%):對應 “硬態(H/3/4H)”,表面硬度進一步升至 HB 280-320(HV 300-350),晶粒被顯著細化,內應力較大 —— 韌性下降(僅可輕微折彎),但抗磨損、抗變形能力強,適合制作彈簧、小型刀片;

較高變形量(>70%):對應 “特硬態(EH/SH)”,表面硬度達到 HB 350-400(HV 380-430),內應力高度集中 —— 幾乎無明顯韌性(折彎易裂),僅用于需較高強度的場景(如高壓密封墊片、精密彈片)。

2. 冷軋工藝的關鍵參數影響

軋制壓力:軋機工作輥施加的壓力越大(通常 1000-3000MPa),單位面積的塑性變形越充分,表面晶粒更致密,硬度提升更明顯(同變形量下,壓力提高 20%,硬度可提升 5%-8%);

軋制道次:多道次冷軋(如 3-5 道)比單道次冷軋更易控制硬度均勻性 —— 單道次大變形易導致表面硬度不均(邊緣與中心差 HB 20-30),多道次小變形可使表面硬度差控制在 HB 10 以內,適合高精度需求(如電子元件用帶);

工作輥粗糙度:軋機工作輥的表面粗糙度(Ra 0.1-0.8μm)會 “復刻” 到不銹鋼帶表面 —— 粗輥軋制會增加表面微觀冷作硬化(表面硬度比內部高 10%-15%),細輥軋制則表面更光滑,硬度均勻性更好。

二、核心影響工藝二:退火工藝(硬度調控的 “平衡閥”)

退火是通過 “加熱 - 保溫 - 冷卻” 消除冷軋產生的內應力、調整晶體結構的工藝,核心作用是 “降低硬度、恢復韌性”,是實現 “軟態 / 半硬態” 不銹鋼帶的關鍵步驟,按退火溫度和冷卻速度,分為不同類型:

1. 完全退火(軟態制備)

工藝參數:加熱溫度 1050-1100℃(高于不銹鋼的再結晶溫度),保溫 30-60 分鐘,隨爐緩慢冷卻(冷卻速度≤5℃/min);

對硬度的影響:完全消除冷軋內應力,晶粒重新長大并均勻化,表面硬度降至較低 ——304 不銹鋼帶經完全退火后,硬度從硬態 HB 300 + 降至軟態 HB 130-150(HV 140-160),韌性大幅恢復(延伸率從 10% 提升至 40% 以上),可滿足沖壓、深拉伸等復雜成型需求(如廚具內膽、保溫杯外殼)。

2. 不完全退火(半硬態 / 硬態微調)

工藝參數:加熱溫度 800-950℃(低于再結晶溫度),保溫 15-30 分鐘,空冷或強制風冷(冷卻速度 10-20℃/min);

對硬度的影響:僅部分消除內應力,晶粒未完全恢復,硬度介于 “冷軋硬態” 與 “完全退火軟態” 之間 —— 例如 304 不銹鋼帶冷軋至 HB 300 后,經 850℃不完全退火,硬度可調控至 HB 200-250(半硬態),既保留一定強度,又具備可折彎性,適合制作家具裝飾條、家電支架。

3. 光亮退火(表面與硬度兼顧)

工藝特點:在 “惰性氣體(如氮氣、氫氣)保護” 下進行完全 / 不完全退火,避免表面氧化,同時調控硬度;

對硬度的影響:硬度調控效果與普通退火一致(軟態 HB 130-150、半硬態 HB 200-250),但能保持表面光潔(Ra 0.1-0.4μm),無需后續拋光 —— 適合對表面質量要求高的場景(如醫療配件、食品接觸用帶),既保證硬度適配,又減少加工步驟。

三、其他輔助工藝(對表面硬度的輕微影響)

除冷軋和退火外,部分后續表面處理工藝會通過 “微觀冷作硬化” 或 “表面層去除”,對表面硬度產生輕微調整(整體影響≤15%,不改變整體硬度等級):

1. 表面拉絲 / 磨砂工藝

影響機制:通過砂帶、百葉輪等工具對不銹鋼帶表面進行機械打磨,去除表面氧化層的同時,使表面形成 “微觀塑性變形層”(厚度 5-10μm),晶粒進一步細化;

硬度變化:表面微觀硬度比內部高 10%-15%—— 例如 304 軟態帶(內部 HB 150)經拉絲后,表面 HB 升至 170-180,提升表面耐磨性(減少日常摩擦劃痕),但不改變 “軟態” 的整體屬性(仍可沖壓成型)。

2. 校平工藝(硬度微小修正)

工藝目的:通過校平機對冷軋后的不銹鋼帶進行 “微量壓力矯正”,消除翹曲、波浪形,保證平整度;

硬度影響:校平壓力較小(通常 500-1000MPa),僅產生微量塑性變形,表面硬度僅提升 HB 5-10(如 304 半硬態帶校平后,HB 從 220 升至 225-230),主要作用是優化外觀與平整度,對硬度等級無實質影響。

【相關文章】

【相關產品】

微信號:www.80xycq.com

微信號:www.80xycq.com

江蘇力超新材料科技有限公司

江蘇力超新材料科技有限公司

添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢