-

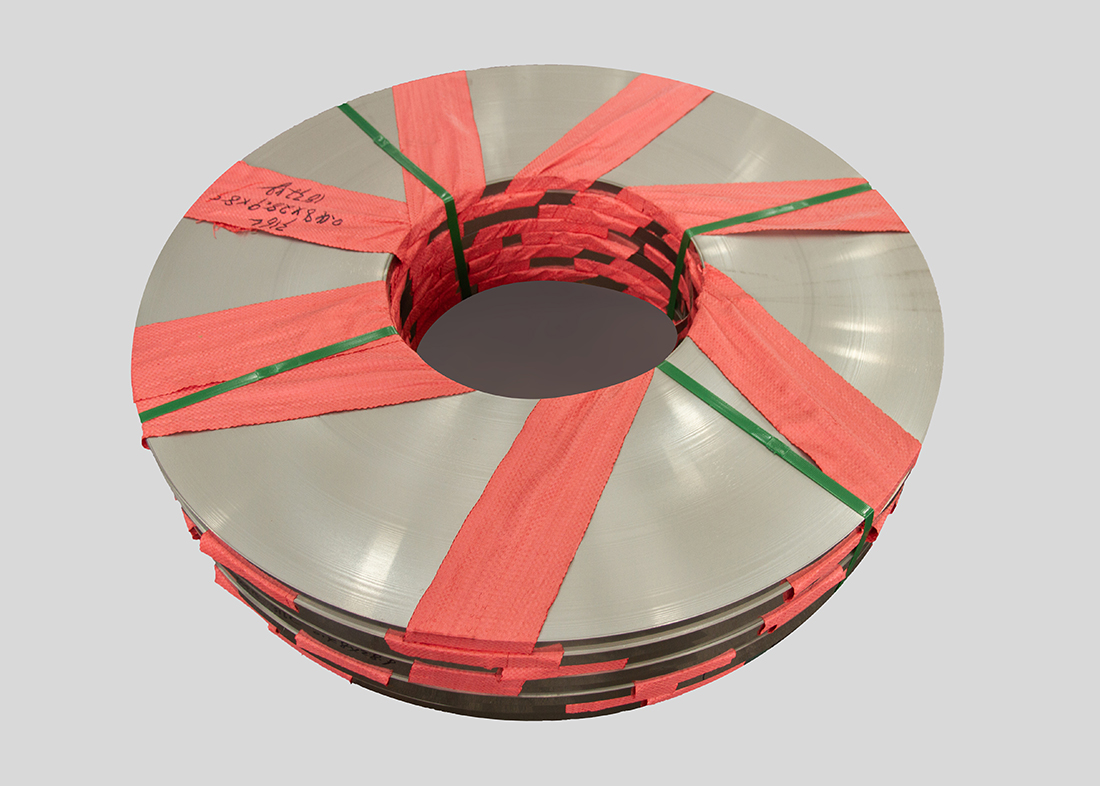

不銹鋼帶的冷加工工藝是什么

不銹鋼帶的冷加工工藝是指在室溫或低于金屬再結(jié)晶溫度(通常≤450℃)下,通過軋制、沖壓、折彎、拉伸等塑性加工方式,改變不銹鋼帶的尺寸、形狀和機械性能(如強度、硬度、韌性),且不改變其化學成分的系列加工流程。核心目標是提升帶材的尺寸精度、表面質(zhì)量和機械強度,適配電子、汽車、精密制造等領(lǐng)域?qū)Σ讳P鋼帶 “薄、精、強” 的需求。以下按 “核心工藝流程 + 關(guān)鍵工藝細節(jié) + 工藝特性與應用” 展開詳細解析:

2025-11-25 -

攪拌設備為何需要不銹鋼卷

攪拌設備使用不銹鋼卷,核心是利用其耐腐蝕、易加工、衛(wèi)生級等特性,適配物料攪拌的工況需求并保障設備穩(wěn)定性。 核心使用原因 1.耐腐蝕適配多樣物料:不銹鋼卷(常用 304、316L 材質(zhì))能抵御酸堿、溶劑類物料侵蝕,避免物料污染和設備銹蝕,適配化工、食品、醫(yī)藥等行業(yè)的攪拌需求。

2025-11-18 -

不銹鋼卷的耐腐蝕性能是如何實現(xiàn)的

不銹鋼卷的耐腐蝕性能核心是表面形成一層致密穩(wěn)定的鈍化膜,再配合合金成分優(yōu)化與生產(chǎn)工藝加持,從本質(zhì)上阻斷腐蝕介質(zhì)與基體的接觸,具體實現(xiàn)邏輯如下: 一、核心原理:鈍化膜的形成與作用 不銹鋼卷的基材含高比例鉻(通常≥10.5%),鉻在空氣中或接觸水、氧氣等介質(zhì)時,會快速與氧發(fā)生反應,在表面生成一層極薄(3-5nm)的氧化鉻(Cr?O?)鈍化膜。

2025-11-10 -

不銹鋼帶如何控制它的精度

不銹鋼帶的精度控制是一個貫穿原材料到成品的全流程管理過程,核心在于對軋制工藝和精整處理的把控。 要控制不銹鋼帶的精度,主要需從原材料、軋制工藝、精整處理三個核心環(huán)節(jié)入手。

2025-11-05 -

高強度不銹鋼卷適合應用于哪些領(lǐng)域

這個問題聚焦高強度不銹鋼卷的應用場景,抓住了其 “高強度” 核心特性的價值落點。高強度不銹鋼卷的核心優(yōu)勢是在具備不銹鋼耐腐蝕、耐高溫等基礎(chǔ)性能的同時,擁有更高的抗拉強度與抗疲勞性,主要適配對材料強度、載荷承受能力有嚴苛要求的工業(yè)場景,尤其適用于需要 “輕量化 + 高承載” 或復雜工況的領(lǐng)域。

2025-10-27 -

不銹鋼帶的長期經(jīng)濟性體現(xiàn)在哪里

不銹鋼帶的長期經(jīng)濟性核心體現(xiàn)在低維護成本、長使用壽命、高材料利用率三個維度,雖初始采購成本高于普通鋼材,但全生命周期總成本顯著更低。 1. 長使用壽命:減少頻繁更換成本 不銹鋼帶的耐腐蝕特性直接延長了產(chǎn)品使用周期,從根源上降低了重復采購和更換的支出:

2025-10-21

- 11-252025

不銹鋼帶的冷加工工藝是什么

不銹鋼帶的冷加工工藝是指在室溫或低于金屬再結(jié)晶溫度(通常≤450℃)下,通過軋制、沖壓、折彎、拉伸等塑性加工方式,改變不銹鋼帶的尺寸、形狀和機械性能(如強度、硬度、韌性),且不改變其化學成分的系列加工流程。核心目標是提升帶材的尺寸精度、表面質(zhì)量和機械強度,適配電子、汽車、精密制造等領(lǐng)域?qū)Σ讳P鋼帶 “薄、精、強” 的需求。以下按 “核心工藝流程 + 關(guān)鍵工藝細節(jié) + 工藝特性與應用” 展開詳細解析:

- 11-182025

攪拌設備為何需要不銹鋼卷

攪拌設備使用不銹鋼卷,核心是利用其耐腐蝕、易加工、衛(wèi)生級等特性,適配物料攪拌的工況需求并保障設備穩(wěn)定性。 核心使用原因 1.耐腐蝕適配多樣物料:不銹鋼卷(常用 304、316L 材質(zhì))能抵御酸堿、溶劑類物料侵蝕,避免物料污染和設備銹蝕,適配化工、食品、醫(yī)藥等行業(yè)的攪拌需求。

微信號:www.80xycq.com

微信號:www.80xycq.com

江蘇力超新材料科技有限公司

江蘇力超新材料科技有限公司

添加微信

添加微信

聯(lián)系我們

聯(lián)系我們

電話咨詢

電話咨詢